System Autokalibracji wieloosiowych maszyn CNC FANUM w 2017 roku został nagrodzony Złotym Medalem Targów DREMA.

Co to jest kolizja w obrabiarkach CNC?

Jednym z podstawowych problemów eksploatacyjnych w obrabiarkach CNC jest jej prawidłowa kalibracja. Rozkalibrowanie oznacza, mechaniczne przesunięcie się względem siebie elementów obrabiarki, co skutkuje odstępstwami od zaplanowanej geometrii maszyny, powodując niedoskonałości w obróbce.

Przyczyną rozkalibrowania są przeciążenia, powstające w wyniku kolizji elementów obrabiarki tj. głowicy obróbczej z detalem obrabianym lub częścią maszyny np. stołem obróbczym. W wyniku kolizji głowica ulega rozkalibrowaniu. W miarę eksploatacji urządzenia lub gdy maszyna często wykonuje nowe serie obróbcze i jest przezbrajana, także zachodzi konieczność jej ponownej kalibracji w celu wykluczenia błędów obróbki.

Problemy z kalibracją wynikają z faktu, iż jest to proces żmudny i czasochłonny. Wymagający bardzo dużej wiedzy i wyobraźni przestrzennej od przeprowadzającego ją technika. Do procesu potrzebne są precyzyjne narzędzia pomiarowe, których nie ma w wyposażeniu większości zakładów wykorzystujących maszyny CNC. Czas i koszt przestoju urządzenia do chwili ponownej kalibracji wielokrotnie zmusza zakłady produkcyjne do korzystania z usług serwisu producenta i rodzi problem w dotrzymaniu terminów zleceń.

Przyczyn kolizji jest wiele, jednak podstawowym powodem jest błąd ludzki operatora lub programisty. W zależności od siły uderzenia, efekty kolizji mogą być pomijalne, spowodować konieczność kalibracji maszyny, lub w skrajnych przypadkach jej remontu. Wiąże się to z konkretnymi wydatkami i problemami dla użytkownika, związanymi z kosztami serwisu, przestoju maszyny, a przede wszystkim z ryzykiem nie dotrzymania terminów produkcyjnych.

Przyczyny powstawania kolizji:

- Błędy w programowaniu CAM,

- Błędy obsługi CNC,

- Zaniki napiecia w instalacji elektrycznej,

- Zły dobór parametrów obróbki,

- Uszkodzenie narzędzi w trakcie pracy

Jakie są skutki kolizji?

Z naszego doświadczenia wiemy, że zaledwie ok. 15% kolizji wymaga naprawy mechanicznej. Większość problemów udaje się załatwić poprzez kalibrację. To skłoniło nas do rozpoczęcia badań nad systemem automatycznej kalibracji naszych obrabiarek w celu umożliwienia wykonania tego skomplikowanego procesu przez operatora maszyny. Do tej pory kalibracja obrabiarki jest wykonywana przez technika Fanum lub wysoko wykwalifikowanego pracownika użytkownika maszyny. Dotyczy to wszystkich rodzajów maszyn CNC w tym do drewna, do sklejki, płyt, do form odlewniczych i modeli 3D, do tworzyw sztucznych i kompozytów, maszyn CNC cieśielskich, do nestingu, do druku 3D.

Skutki kolizji:

- Czasowe wyłączenie maszyny z eksploatacji (kilka godzin do kilku miesięcy),

- Koszty związane z działaniem serwisu,

- Straty spowodowane postojem maszyny,

- Potencjalne problemy jakościowe w przypadku eksploatacji źle ustawionej obrabiarki

Jakie parametry obrabiarki ulegają rozregulowaniu i wymagają ponownej kalibracji?

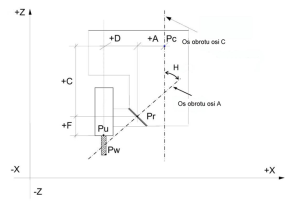

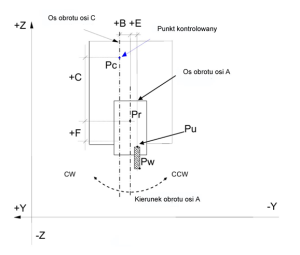

Poniższe rysunki prezentują parametry, które definiują geometrię każdej głowicy (dla każdej głowicy roboczej parametry te mają indywidualne wartości i wymagają zdefiniowania).

Głowica robocza skrętno - uchylna. Widok z przodu:

A, B, C, D, E, F, H – parametry

kompensacyjne TCP (Tool Center Point)

Pc – punkt kontrolowany

Pr – punkt obrotu

Pu – punkt montażu narzędzia

Pw – końcówka narzędzia

Głowica robocza skrętno - uchylna. Widok z boku:

A, B, C, D, E, F, H – parametry

kompensacyjne TCP (Tool Center Point)

Pc – punkt kontrolowany

Pr – punkt obrotu

Pu – punkt montażu narzędzia

Pw – końcówka narzędzia

Zakres działania systemu autokalibracji:

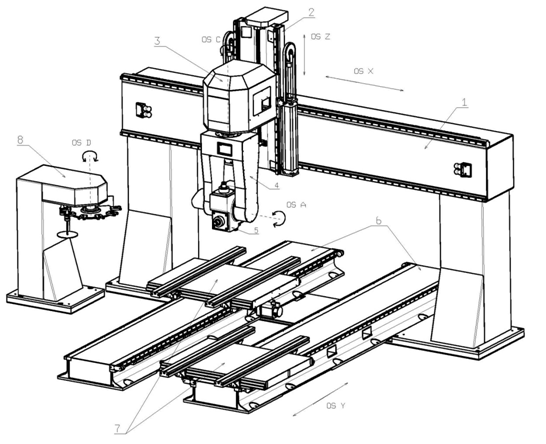

Ze względu na mnogość typów możliwych układów kinematycznych maszyn i typów głowic roboczych, w tym jedno i wielowrzecionowych, system autokalibracji musi być bardzo uniwersalnym narzędziem.

Przykładowy schemat kinematyczny 6 osiowej obrabiarki Sigma

Należy zwrócić uwagę, iż w naszej ofercie są bardzo różne typy maszyn i głowic obróbczych, w tym głowice wielowrzecionowe. Mówiąc w dużym uproszczeniu, w przypadku głowicy wielowrzecionowej liczba parametrów potrzebnych do prawidłowego sterowania obrabiarką jest wielokrotnie większa.

Czym jest System Autokalibracji autorstwa Fanum?

W skrócie proces autokalibracji obrabiarki polega na teście parametrów geometrycznych kolejnych wrzecion, wprowadzeniu ich do układu sterowania, i testu poprawności procesu autokalibracji.

Większość wyjazdów serwisowych polega na korekcie parametrów geometrii maszyny (TCP, offset) według stałej procedury serwisowej, co skłoniło nas do podjęcia prób nad automatyzacją tego procesu.

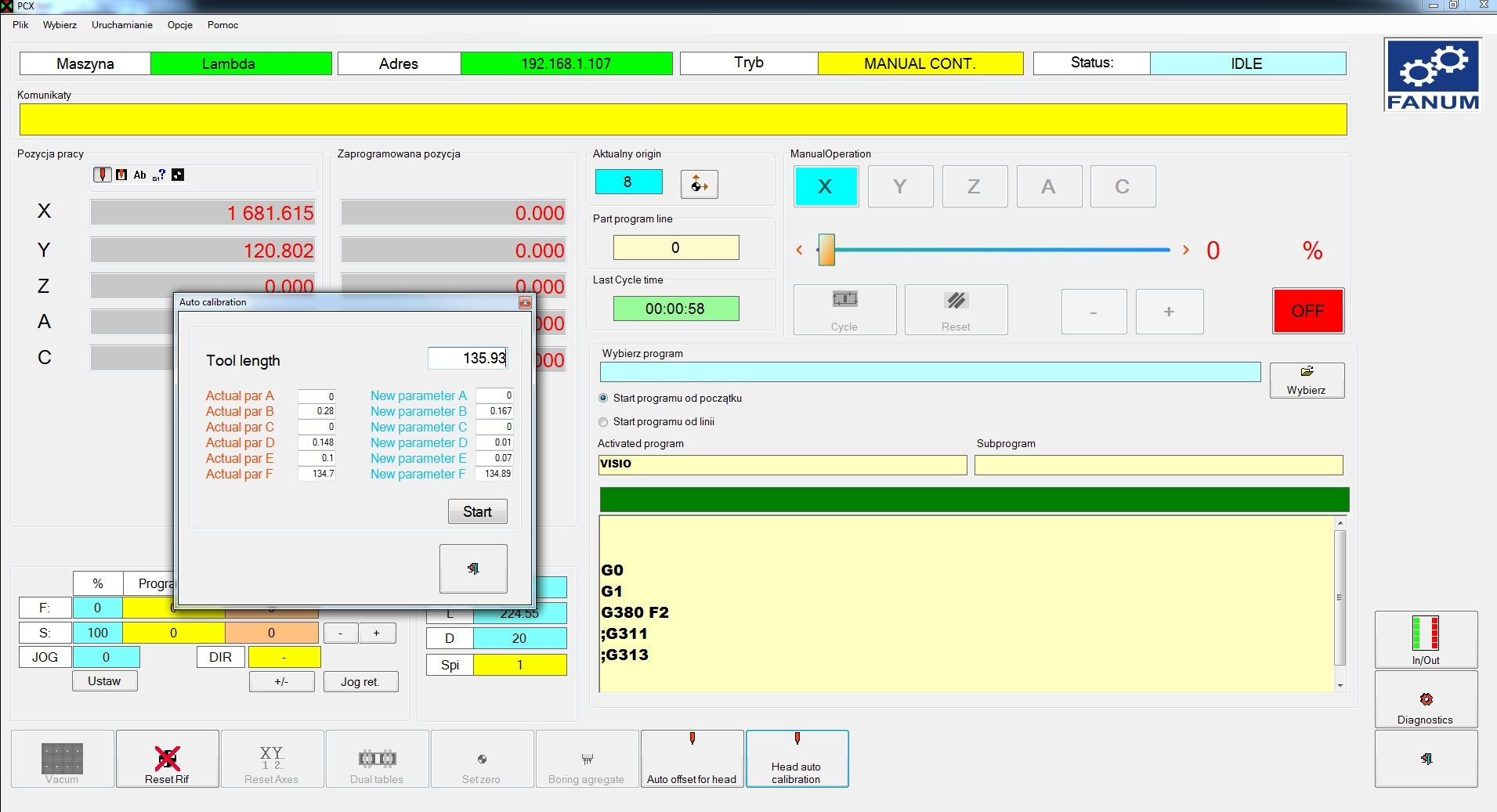

Opracowany system autokalibracji składa się z sondy pomiarowej, kuli referencyjnej, oraz oprogramowania PCX z dodatkową funkcją autokalibracji głowicy obróbczej. Do wykonania systemu autokalibracji niezbędny jest również element referencyjny (kula referencyjna). Kula referencyjna musi mieć stałe wymiary niezależnie od zmian temperatury gdyż na podstawie dokładnych wymiarów kulki jesteśmy w stanie pomierzyć aktualne parametry TCP głowicy. System autokalibracji rozpoczyna pomiar od zmierzenia środka kulki referencyjnej przy pomocy sondy pomiarowej. Następnie do każdego parametru TCP który jest wykorzystywany w głowicy (w naszym przypadku parametry B,D,E,F) jest uruchamiany osobny cykl pomiarowy. Praca cyklu pomiarowego: sonda pomiarowa dojeżdża do kulki referencyjnej pod różnymi kątami z róznych stron, po czym sterownik odczytuje współrzędne osi maszyny. Następnie odczytane wartości ze sterownika zostają wczytane do programu PCX i porównywane z pozycją i wymiarami kulki referencyjnej. Po dokonaniu obliczeń program PCX oblicza parametry TCP i zapisuje w sterowniku maszyny.

Autokalibracja na maszynie Lambda GT (głowica ST8)

Autokalibracja na maszynie Sigma (głowica P4MAN)

Kluczowym problemem było zaadaptowanie systemu autokalibracji do wieloosiowych maszyn stolarskich. Ze względu na charakterystykę branży, stosuje się w nich wielowrzecionowe głowice obróbcze bez funkcji automatycznej wymiany narzędzia. Co więcej, normalnie nie stosuje się w nich także sond pomiaru takich jak zastosowane w procesie autokalibracji. Wymagało to włożenia ogromu prac w optymalizację konstrukcji maszyny i akcesoriów dodatkowych, by maksymalnie ułatwić proces mocowania oprzyrządowania pomiarowego na każdym z wrzecion roboczych maszyny (każde z wrzecion musi być kalibrowane osobno).

Jeżeli w trakcie cyklu pomiarowego okaże się, że nie jest możliwe wykonanie autokalibracji, maszyna powiadomi operatora o konieczności wezwania serwisu.

Okno programu sterującego PCX autorstwa Fanum z funkcją autokalibracji

Jakie korzyści daje zastosowanie systemu Autokalibracji?

Podstawową korzyścią dla klienta z zastosowania systemu autokalibracji jest możliwość szybkiej i bezkosztowej kalibracji maszyny, bez konieczności oczekiwania na przyjazd serwisanta, i co nie mniej ważne - bez konieczności posiadania specjalistycznej wiedzy. Dodatkowym atutem jest możliwość prewencyjnej diagnostyki obrabiarki co jakiś czas w celu sprawdzenia stanu technicznego maszyny. Korzyścią dla nas jako producenta maszyn jest zadowolenie klienta, co w perspektywie pozwala nam na sprzedaż kolejnych obrabiarek.

Podstawową zaletami systemu są znacznie zredukowane potencjalne straty dla użytkownika z tytułu:

- przestoju maszyny,

- kosztów ręcznej kalibracji przez serwis zewnętrzny,

- zredukowane ryzyko produkcji braków (cykl auto kalibracji można wykonać profilaktycznie co jakiś czas),

Dodatkowymi zaletami są:

- innowacyjne wykorzystanie do cyklu auto kalibracji standardowo używanych sond pomiaru parametrów narzędzia oraz pomiaru detalu (sonda dotykowa)

- innowacyjna możliwość zastosowania tej technologii do różnych układów kinematycznych maszyn (bramowa, kolumnowa, portalowa itd., głowice: jednowrzecionowe, wielowrzecionowe)

- innowacyjność polegająca na możliwości kompensacji nie tylko błędów kąta obrotu głowic skrętno-uchylnych, ale także parametrów tzw. RTCP (parametry dystansowe, indywidualne dla danej głowicy roboczej)